Redémarrage du réacteur japonais de Monju après 14 ans d’arrêt

Présentation du réacteur

Le réacteur Monju est un réacteur à neutrons rapides refroidi au sodium (RNR-Na) situé à Tsuruga au Japon et exploité par la Japan Atomic Energy Agency (JAEA). A quelques kilomètres du réacteur Monju, il existe par ailleurs un réacteur à eau pressurisée (1115 MWe) et un réacteur à eau bouillante (340 MWe), ainsi qu’un réacteur à eau lourde (148 MWe) qui a été mis à l’arrêt définitif il y a quelques années. Le réacteur Monju d’une puissance de 280 MWe pour 714 MWth, est présenté par les japonais comme un réacteur de démonstration qui s’inscrit dans le cadre du projet de développement de la filière des RNR-Na au Japon. Le combustible du réacteur se présente sous forme de pastilles d’oxyde mixte UO2-PuO2 dans des gaines en acier ; le circuit primaire est constitué de 3 boucles véhiculant du sodium (concept dit « à boucles » ; voir l’encart ci-après).

Réacteur Monju

![Vue d’ensemble de Monju (Source en Référence [2])](/FR/Actualites_presse/Communiques_et_dossiers_de_presse/PublishingImages/schema_monju.jpg)

Vue d’ensemble du réacteur Monju (Source en Référence [2])

La construction du réacteur a débuté en 1985 et il a divergé pour la première fois en avril 1994. Le réacteur Monju n’a toutefois fonctionné que quelques mois ; il a été arrêté le 8 décembre 1995 à la suite d’une fuite de sodium du circuit secondaire et a été maintenu à l’arrêt depuis cette date. De ce fait, il n’a jamais fonctionné à sa puissance nominale.

Son redémarrage, maintes fois évoqué depuis l’incident, est finalement intervenu au début du mois de mai 2010.

|

Concept « à boucles » et concept « intégré » |

La fuite de sodium de décembre 1995

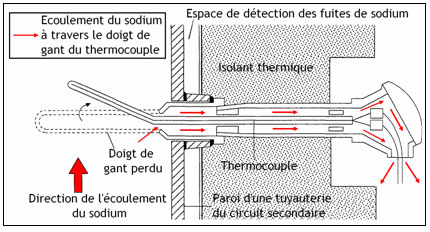

La fuite de sodium a résulté de la rupture du doigt de gant d’un thermocouple mesurant la température du sodium du circuit secondaire (schéma ci-dessous) ; la rupture a été causée par les vibrations induites par la circulation du sodium dans les tuyauteries. La défaillance du thermocouple a entraîné le déversement de 640 kg de sodium dans le local abritant la tuyauterie.

Si les tuyauteries du circuit secondaire du réacteur Monju étaient bien équipées d’une instrumentation visant à détecter de manière précoce une fuite de sodium (bougies électriques installées entre les tuyauteries et leur calorifuge), la localisation de cette instrumentation ne permettait pas de détecter une fuite dans le cas particulier d’une rupture de thermocouple (le tube du thermocouple par lequel le sodium s’est déversé traverse la paroi de la tuyauterie et le calorifuge ; cf. schéma ci-dessus). Les dispositions prévues pour la limitation des conséquences d’une fuite (vidange du sodium, arrêt de la ventilation) n’ont donc pas été actionnées immédiatement et la fuite a donné lieu, par réaction avec l’air, à un feu de sodium à la surface de la nappe formée dans le local. L’incident a en définitive été signalé par un détecteur de fumées et localisé par des rondiers. L’incendie a provoqué la dégradation d'un conduit de ventilation et du revêtement de protection du génie civil (servant de protection contre une éventuelle réaction sodium-béton).

Analyse de l’incident et enseignements tirés

A la suite de cet incident, un groupe d’experts de JAEA a procédé à une analyse approfondie exposée dans le document [1] qui a conduit à la définition de travaux d’amélioration entrepris en 2005 :

- pour le volet prévention : nouvelle conception des doigts de gant ;

- pour le volet détection des fuites de sodium : diversification des méthodes de détection et introduction d’un système de détection de fuite de sodium intégré aux thermocouples ;

- pour le volet limitation : nouvelle conception des systèmes de vidange du sodium pour diminuer le temps nécessaire à la vidange d’un circuit de sodium secondaire ;

- pour limiter la propagation d’aérosols de sodium et la combustion du sodium déversé : augmentation du nombre des détecteurs de feu de sodium, arrêt automatique du système de ventilation, division de la zone de chaque circuit secondaire en quatre secteurs, injection d’azote dans le local où la fuite a lieu, isolation thermique des murs et plafonds.

D’autres modifications, sans lien avec l’incident, ont été effectuées au cours de l’arrêt pour améliorer la sûreté de Monju, notamment concernant la détection et la limitation des conséquences d’éventuelles réactions sodium-eau dans les générateurs de vapeur [2].

La prévention, la détection et la limitation des conséquences des fuites de sodium secondaire ont toujours fait l’objet d’une attention particulière de la part des concepteurs et exploitants des réacteurs français Phénix et Superphénix. Un certain nombre d’actions ont ainsi été entreprises sur ces réacteurs au cours des années 1990 afin de renforcer l’intégrité du circuit secondaire (réacteur Phénix), d’améliorer la fiabilité des systèmes de détection et de prendre en compte la possibilité de feux de sodium pulvérisés, plus exothermiques que les feux en nappe. Ces actions ont été entreprises indépendamment de l’incident survenu sur le réacteur Monju même si celui-ci a bien évidemment conduit les exploitants et l’IRSN à réexaminer les dispositions existantes.

Perspectives

Outre le réacteur Monju, le Japon dispose d’un autre RNR-Na, le réacteur expérimental à boucles dénommé Joyo. Ce réacteur non électrogène d’une puissance de 140 MWth permet de mener des tests d’irradiation sur des combustibles et divers matériaux. Le réacteur Joyo est actuellement à l’arrêt à la suite d’un accident de manutention d’un dispositif expérimental dans la cuve principale ; son redémarrage est prévu en 2012.

Le redémarrage du réacteur Monju et les efforts engagés pour redémarrer le réacteur Joyo témoignent de la volonté du Japon de poursuivre le développement de la filière des RNR-Na. Le Japon envisage ainsi qu’un réacteur prototype à but industriel soit mis en service en 2025 et l’expérience qui sera acquise grâce à Monju est jugée nécessaire pour le développement de ce nouveau réacteur.

Au niveau international, compte tenu de l’arrêt de Phénix et de Superphénix et en attendant le redémarrage de Joyo et le démarrage des RNR-Na chinois, indiens et russes en cours de réalisation, Monju est l’un des seuls RNR-Na en fonctionnement, avec BOR-60, BN-600 (Russie) et FBTR (Inde). Son redémarrage sera donc suivi attentivement par l’IRSN dans la perspective d’éventuels RNR-Na en France (réacteurs de génération IV).

Références

- INTERNATIONAL ATOMIC ENERGY AGENCY, Unusual occurrences during LMFR operation, Document technique 1180, 2000, IAEA, Sodium leakage experience at the prototype FBR Monju, p.43-56.

- M. Matsuura, M. Hatori, M. Ikeda, Design and modification of steam generator safety system of FBR MONJU, Japan Atomic Energy Agency (JAEA), 27 September 2006, Nuclear Engineering and Design 237 (2007) p. 1419–1428