Savoir et comprendre

Résumé

Sûreté : l’expertise de l’IRSN participe au suivi de l’intégrité des cuves des réacteurs nucléaires français

28/01/2013

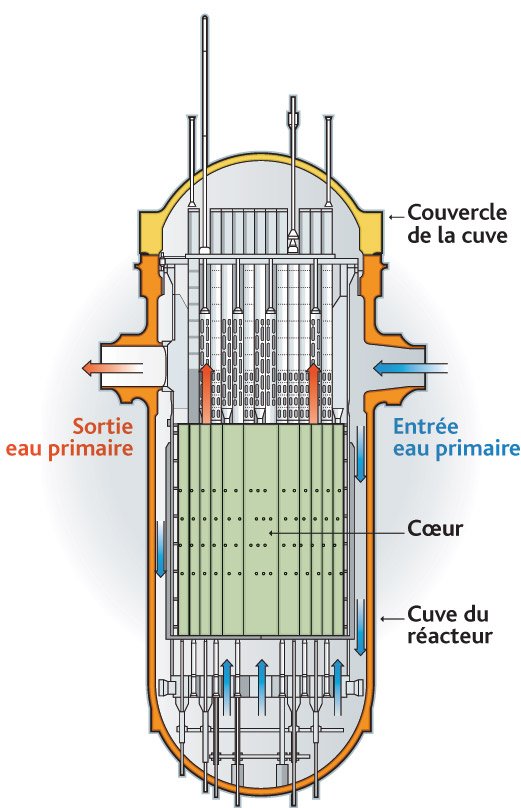

Composant en acier contenant le cœur du réacteur, la cuve participe au confinement des éléments radioactifs. Son intégrité est essentielle. En France, elle fait l’objet d’un examen par l’IRSN tout au long de l’exploitation des réacteurs.

Maillon fort du confinement des éléments radioactifs, la cuve est placée sous haute surveillance. Son intégrité est ainsi examinée lors de chaque visite décennale. L’exploitant effectue toute une série de contrôles, qui visent à détecter les éventuels défauts et à surveiller leur évolution potentielle : examen télévisuel de la paroi interne, vérification des soudures et de la zone de cœur par ultrasons...

« Sur la base des comptes rendus de ces examens, les experts en contrôle non destructif de l’IRSN étudient la méthodologie, les résultats et donnent leur avis sur les interprétations et les conclusions de l’exploitant », explique François Balestreri, expert spécialisé dans l’analyse des matériels mécaniques à l'Institut.

Anticiper la dégradation de la zone de cœur

La surveillance de l’intégrité de la cuve passe aussi par une modélisation de la dégradation de la zone de cœur, « que l’on sait à risque, car l’irradiation, particulièrement forte à cet endroit, fragilise les matériaux », commente-t-il.

Pour ce faire, des éprouvettes représentatives de l’acier de la cuve et de ses soudures sont installées dans des capsules placées sur l’enveloppe de cœur. « Ces capsules sont prélevées les unes après les autres à plusieurs années d’intervalles et les éprouvettes sont testées. Les résultats obtenus permettent d’anticiper l’évolution des propriétés mécaniques de l’acier de la cuve car, placées plus près du cœur nucléaire, les éprouvettes sont plus vite fragilisées que la paroi », décrit le spécialiste.

Là encore, l’exploitant procède à la surveillance et les experts de l’IRSN, à partir des résultats, donnent leur avis sur la méthodologie et l’interprétation des données.

Surveiller l’évolution des défauts de fabrication

Outre l’absence de nouveaux défauts, la surveillance de la cuve vise à vérifier la non-évolution des défauts de fabrication déjà connus. « De tels défauts ont été mis en évidence par ultrasons à la fin des années 1970 sur certaines cuves fabriquées à cette période. L’acier des cuves est en effet recouvert, dans sa partie interne, d’un revêtement inoxydable. En soudant ce dernier, il a pu arriver qu’au moment du retour à froid, des discontinuités se soient créées, invisibles à l’œil nu car situées sous le revêtement », décrit François Balestreri.

Concernant la zone de cœur, une trentaine de défauts de ce type (dits DSR, défauts sous revêtement) ont été répertoriés sur l’ensemble du parc français, répartis sur huit cuves, tous de faibles dimensions : un maximum de 11 millimètres a été observé sur la cuve d’un réacteur du Tricastin (Drôme). « Ces défauts sont surveillés périodiquement en service par des contrôles spécifiques et aucune évolution n'a été constatée. Par ailleurs, leur absence de nocivité a fait l'objet d'analyses mécaniques de justification détaillées », précise-t-il.

L’IRSN, expert reconnu sur le sujet

C’est en tant que spécialiste du sujet que l’Institut a été sollicité par l’Autorité de sûreté belge (Agence fédérale de contrôle nucléaire) pour participer aux groupes de travail internationaux mis en place à la suite de la mise en évidence, à l’été 2012, de nombreux défauts sur la cuve des réacteurs Doel 3 et Tihange 2, en Belgique.

« Des experts de l’Institut interviennent dans trois groupes de travail : un premier consacré aux méthodologies de contrôle par ultrasons ; un second qui s’intéresse à l’origine possible de ces défauts ; et enfin, un troisième qui s’interroge sur les analyses mécaniques à mettre en place pour évaluer la gravité de ces défauts », développe François Balestreri.

D’une nature différente de ceux connus sur le parc français, ces défauts (dits DDH, défauts dus à l’hydrogène) sont liés à un taux d’hydrogène dissous dans le métal trop élevé localement. « Les éléments actuellement disponibles ne conduisent pas à suspecter la présence de ce type de défauts dans les cuves du parc français », souligne l’expert. L’expérience belge et les conclusions des groupes de travail viendront en tout état de cause enrichir le protocole de surveillance des cuves en France.